破局与重构:基本半导体SST固态变压器SiC Power Stack功率套件PEBB方案在的战略价值

全球能源互联网核心节点赋能者-BASiC Semiconductor基本半导体之一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

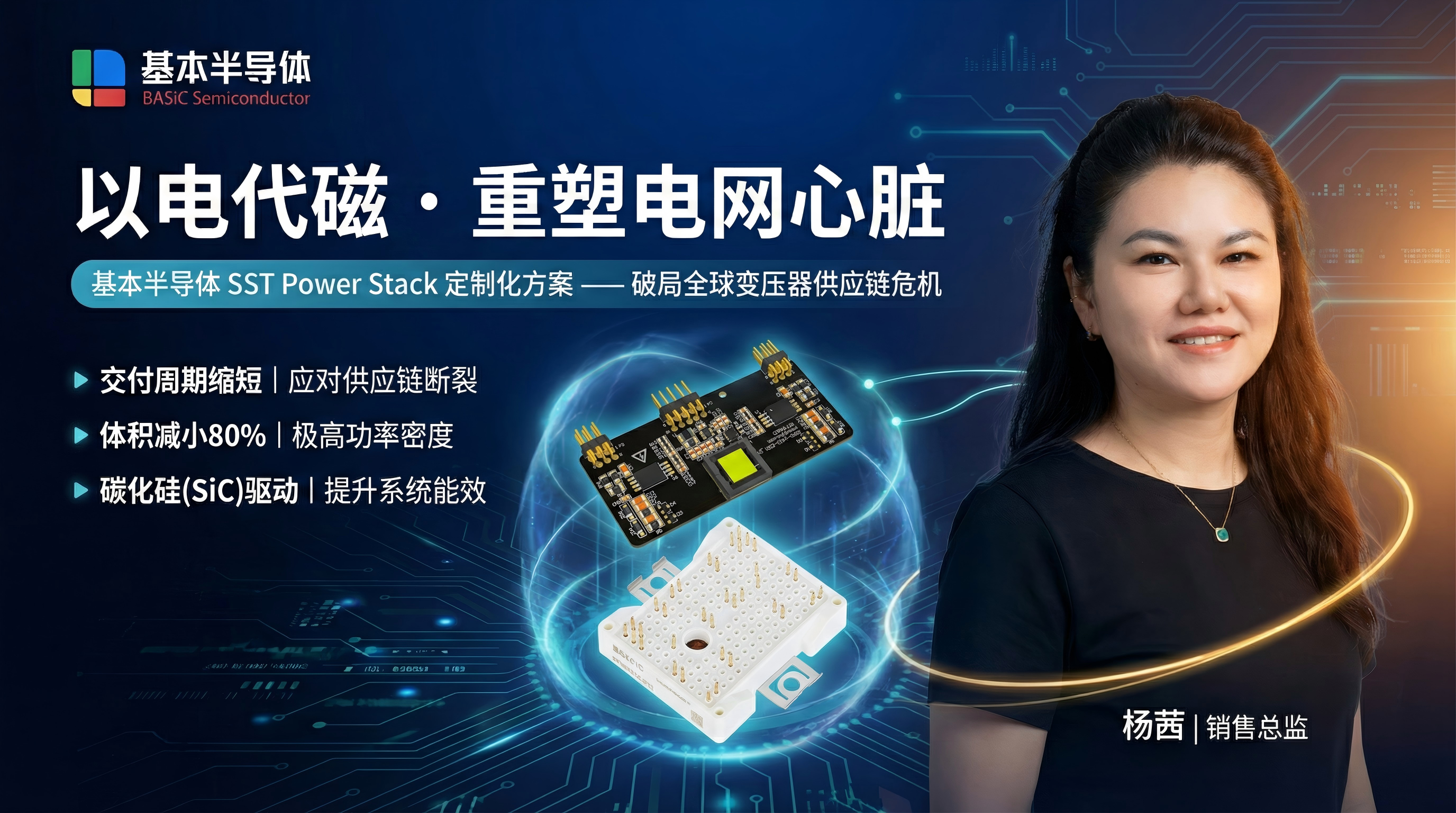

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

当前,全球电力基础设施行业正面临一场史无前例的供应链危机。以取向硅钢(GOES)短缺、铜价飙升以及熟练技工匮乏为特征的“变压器荒”,导致传统变压器的交付周期延长至2至4年,严重制约了新能源并网与电网现代化的进程 。在此背景下,固态变压器(Solid State Transformer, SST)作为一种基于电力电子技术的颠覆性替代方案,其战略地位已从技术储备跃升为产业必需 。然而,SST的商业化落地长期受制于高频高压下的器件可靠性、热管理复杂性以及极高的系统集成门槛。

倾佳电子杨茜剖析深圳基本半导体股份有限公司(BASIC Semiconductor)如何通过其垂直整合的技术路径——即高性能碳化硅(SiC)模块(以BMF240R12E2G3、ED3系列为代表)、专用驱动解决方案(以2CD0210T12为核心)以及定制化的功率单元(Power Stack/PEBB)组装调试服务——打破SST研发的“死亡之谷”。研究表明,基本半导体的这一整套方案不仅解决了SST在高频硬开关下的核心物理挑战,更通过“电力电子积木(PEBB)”的标准化供给,大幅降低了下游厂商的研发门槛,有望在未来3-5年内显著加速国产SST行业的规模化进程,并在全球变压器供应链重构中确立中国企业的技术与市场双重战略高地。

目录

宏观背景:全球变压器供应链断裂与SST的战略机遇

1.1 传统变压器供应链的结构性崩溃

1.2 “以电代磁”:SST的技术经济学必然性

1.3 SST产业化的核心痛点:从器件到系统的鸿沟

核心基石:基本半导体SiC模块的技术突破与SST适配性分析

2.1 Pcore™2 E2B与ED3系列:为高频硬开关而生

2.2 BMF240R12E2G3模块深度解析:损耗、热阻与可靠性

2.3 材料革命:氮化硅(Si3N4)AMB基板在极端工况下的决定性作用

神经中枢:2CD0210T12驱动方案对高压高频稳定性的支撑

3.1 SiC MOSFET在SST应用中的致死性风险:米勒效应与EMI

3.2 2CD0210T12的核心机制:有源米勒钳位与分级保护

3.3 原副边隔离与UVLO:构筑电网级安全屏障

战略枢纽:Power Stack(PEBB)定制化服务如何重塑研发范式

4.1 定义PEBB:电力电子积木在SST架构中的角色

4.2 跨越鸿沟:组装调试服务对杂散电感与热管理的降维打击

4.3 加速上市:从“造零件”到“搭积木”的开发模式变革

产业加速效应:对国产SST行业的深远影响

5.1 供应链自主可控:摆脱对进口IGBT模块与特种钢材的双重依赖

5.2 成本与性能的双重优化:规模化效应分析

5.3 下游应用场景的爆发:从智能电网到数据中心

市场战略价值:在全球变压器短缺背景下的博弈

6.1 硅基供应链对铁基供应链的替代优势

6.2 抢占下一代电网标准的制高点

结论与展望

1. 宏观背景:全球变压器供应链断裂与SST的战略机遇

要理解基本半导体推出定制化SST Power Stack方案的深层逻辑,首先必须审视当前全球电力基础设施面临的严峻宏观背景。我们正处于一个“电气化悖论”的时代:一方面,电动汽车(EV)、AI数据中心和可再生能源的爆发式增长对电网容量提出了前所未有的需求;另一方面,支撑电网核心的物理基础——变压器产业链,正处于崩溃边缘。

1.1 传统变压器供应链的结构性崩溃

传统低频变压器(LFT)主要依赖铜线圈和晶粒取向电工钢(GOES)铁芯。这一依托百年的成熟产业链在2024-2025年间遭遇了完美风暴:

原材料枯竭与价格暴涨:GOES是一种生产工艺极度复杂的高端钢材。Wood Mackenzie的数据显示,到2025年,全球电力变压器和配电变压器的供应缺口将分别达到30%和10% 。原材料价格的上涨和短缺直接导致变压器成本飙升。

交付周期的极端延长:在美国和欧洲,大型电力变压器的交付周期已从疫情前的12个月延长至24-48个月,部分甚至长达4年 。这意味着今天规划的新能源电站,可能因为这就一台变压器而被迫推迟数年并网。

产能扩张的滞后性:传统变压器制造是劳动密集型产业,绕线工艺难以完全自动化,且受限于熟练工人的短缺 。新建钢厂和变压器厂的周期长、资本开支大,远水难解近渴。

1.2 “以电代磁”:SST的技术经济学必然性

在物理层面,传统变压器的体积和重量与工作频率成反比。工频(50/60Hz)决定了其必须使用巨大的铁芯来避免磁饱和。固态变压器(SST)通过引入电力电子变换器,先将工频交流电整流为直流,再逆变为中高频(如10kHz-50kHz)交流电通过高频变压器耦合,最后还原为工频输出。

体积与重量的革命:通过将频率提升至10kHz以上,SST中磁性元件的体积可缩小80%,重量减轻70% 。这直接降低了对稀缺GOES钢材的依赖,将供应链的核心从“矿山与钢铁”转移到了“半导体与制造”——即“以电代磁” 。

功能跃升:SST不仅仅是变压器,它还是一个智能节点。它具备有功无功解耦控制、谐波治理、直流端口直接引出(利于光伏/储能接入)等传统变压器不具备的能力 。

1.3 SST产业化的核心痛点:从器件到系统的鸿沟

尽管SST理论优势明显,但其商业化进程一直缓慢,核心原因在于技术实现的极度复杂性。一个中压(10kV/35kV)SST系统通常采用级联H桥(CHB)或模块化多电平(MMC)架构,包含数十甚至上百个功率单元。

高频开关的代价:为了缩小体积,必须提高频率。但在高频下,传统硅基IGBT的开关损耗会急剧增加导致热失效。这迫切需要宽禁带半导体(SiC)的介入 。

研发门槛极高:设计一个可靠的SST功率单元(Power Electronics Building Block, PEBB),需要同时解决纳亨(nH)级的杂散电感控制、kV级的绝缘耐压、极高热流密度的散热设计以及复杂的栅极驱动保护 。

正是在这一痛点上,基本半导体的战略布局显现出了极高的切入价值。

2. 核心基石:基本半导体SiC模块的技术突破与SST适配性分析

固态变压器的性能上限由功率半导体器件决定。基本半导体自主研发的SiC MOSFET模块,特别是Pcore™2 E2B封装的BMF240R12E2G3及ED3系列,为SST提供了最为关键的物理基础。

2.1 Pcore™2 E2B与ED3系列:为高频硬开关而生

SST的核心变换级(如DAB双有源桥)通常工作在硬开关或有限软开关模式下,对器件的开关损耗极为敏感。

极低的开关损耗:基本半导体的SiC模块采用第三代芯片技术,相比同规格IGBT,其开关损耗大幅降低 。BMF240R12E2G3模块(1200V/240A)集成了SiC肖特基势垒二极管(SBD),实现了二极管的零反向恢复(Zero Reverse Recovery) 。在SST的高频整流与逆变环节,反向恢复损耗往往是导致器件过热的主要原因,消除这一损耗意味着SST的工作频率可以从IGBT时代的3kHz提升至20kHz-50kHz,从而实现磁性元件的小型化目标 。

低导通电阻(Rds(on)) :BMF240R12E2G3在25°C下的典型导通电阻仅为5.5mΩ,在175°C高温下也仅上升至10.0mΩ 。这种低阻抗特性保证了在SST长期运行中的高效率,减少了对散热系统的压力。

2.2 BMF240R12E2G3模块深度解析:损耗、热阻与可靠性

针对SST应用中对高功率密度的追求,BMF240R12E2G3模块在封装设计上进行了针对性优化。

低电感设计(Low Inductance Design) :在高频开关(高 di/dt)下,模块内部的杂散电感会产生巨大的电压尖峰(V=L⋅di/dt),危及器件安全。该模块采用了低感封装设计 ,配合SST的叠层母排设计,可以将关断过压控制在安全范围内,允许系统在更接近击穿电压的边缘运行,从而提升直流母线电压利用率。

高阈值电压(Vth) :该模块的栅极开启电压典型值为4.0V(范围3.0-5.0V) 。相比于市场上部分Vth仅为2V左右的SiC器件,高Vth设计在SST这种存在强电磁干扰(EMI)的环境中至关重要,它天然具有更强的抗米勒效应误导通能力,提升了系统的鲁棒性 。

2.3 材料革命:氮化硅(Si3N4)AMB基板在极端工况下的决定性作用

SST作为电网设备,通常要求20-30年的使用寿命,且需承受户外巨大的昼夜温差和负载波动带来的热循环冲击。

热机械可靠性:基本半导体的ED3和E2B系列模块均采用了氮化硅(Si3N4)AMB陶瓷基板 。

抗弯强度:Si3N4的抗弯强度高达700 N/mm2,是氧化铝(Al2O3)的近2倍,氮化铝(AlN)的2倍 。

断裂韧性:其断裂韧性为6.0 Mpam,远超其他陶瓷材料。

SST应用意义:实验数据显示,在经历1000次严苛的温度冲击测试后,Al2O3和AlN基板容易出现铜箔分层,而Si3N4基板仍保持良好的接合强度 。对于SST这种承载高功率波动(如充电站脉冲负载)的设备,Si3N4基板从根本上杜绝了因热疲劳导致的模块失效,是实现“免维护”变压器的关键材料基础 。

表 1:陶瓷基板性能对比及其对SST寿命的影响

| 材料 | 热导率 (W/mK) | 抗弯强度 (N/mm2) | 断裂韧性 (Mpam) | SST应用适用性分析 |

|---|---|---|---|---|

| Al2O3 | 24 | 450 | 4.2 | 低:热导率低,易热疲劳,仅适用于低成本低功率场景。 |

| AlN | 170 | 350 | 3.4 | 中:散热好但太脆,在大尺寸SST模块中易因热应力开裂。 |

| Si3N4 (BASiC) | 90 | 700 | 6.0 | 高:兼顾散热与极高的机械强度,是长寿命电网级SST的唯一选择。 |

3. 神经中枢:2CD0210T12驱动方案对高压高频稳定性的支撑

如果说SiC模块是SST的“心脏”,那么栅极驱动器就是“神经中枢”。在高频高压SST应用中,驱动设计的优劣直接决定了系统是稳定运行还是瞬间炸机。基本半导体联合青铜剑技术推出的2CD0210T12驱动板,精准解决了SiC应用中的核心痛点。

3.1 SiC MOSFET在SST应用中的致死性风险:米勒效应与EMI

在SST的半桥或全桥拓扑中,当一个桥臂的开关管快速导通时,极高的电压变化率(dv/dt,通常>50V/ns)会通过互补开关管的寄生米勒电容(Crss)向其栅极注入电流。

风险机制:如果驱动回路阻抗不够低,这个感应电流会在栅极电阻上产生压降。一旦该电压超过阈值电压(Vgs(th)),本应关断的管子会发生寄生导通(Shoot-through) ,导致母线短路,瞬间烧毁模块 。

SST的特殊性:SST的中压侧直流母线电压极高,且为了追求效率,开关速度极快,这使得米勒效应的风险呈指数级上升。

3.2 2CD0210T12的核心机制:有源米勒钳位与分级保护

2CD0210T12驱动板通过集成化的硬件电路设计,构建了针对上述风险的防御体系。

有源米勒钳位(Active Miller Clamp) :

该驱动板在副边集成了专门的米勒钳位引脚(MC1/MC2)。当检测到栅极电压低于特定阈值(如2V)时,驱动内部的MOSFET会开通,提供一条极低阻抗(压降仅7-10mV)的通路将栅极直接拉低到负电源轨(VEE) 。

SST应用价值:这不仅能吸收高达10A的米勒电流 ,还无需依赖负压电源的深度,使得系统在任何高 dv/dt 工况下都能确保关断的可靠性,这是SST实现高频运行的安全底线 。

强力驱动能力:单通道10A的峰值电流输出能力,确保了240A/540A级大功率SiC模块能以极快的速度完成开关动作,最大限度减少开关过程中的线性区损耗 。

3.3 原副边隔离与UVLO:构筑电网级安全屏障

SST作为连接中压电网(6kV-35kV)与低压负载的接口,其电气隔离至关重要。

高隔离耐压:2CD0210T12提供了原副边及通道间的高隔离能力,能够承受电网侧的雷击浪涌和操作过电压,保护低压侧控制核心(DSP/FPGA)不受干扰和损坏 。

双侧欠压保护(UVLO) :

SST电网侧电压波动可能导致辅助电源不稳定。驱动板集成了原边(输入侧)和副边(驱动侧)的双重欠压保护。

特别是副边全压保护(典型保护点11V),当驱动电压不足时强行闭锁输出,防止SiC MOSFET因驱动电压不足进入线性放大区而发生热击穿 。

4. 战略枢纽:Power Stack(PEBB)定制化服务如何重塑研发范式

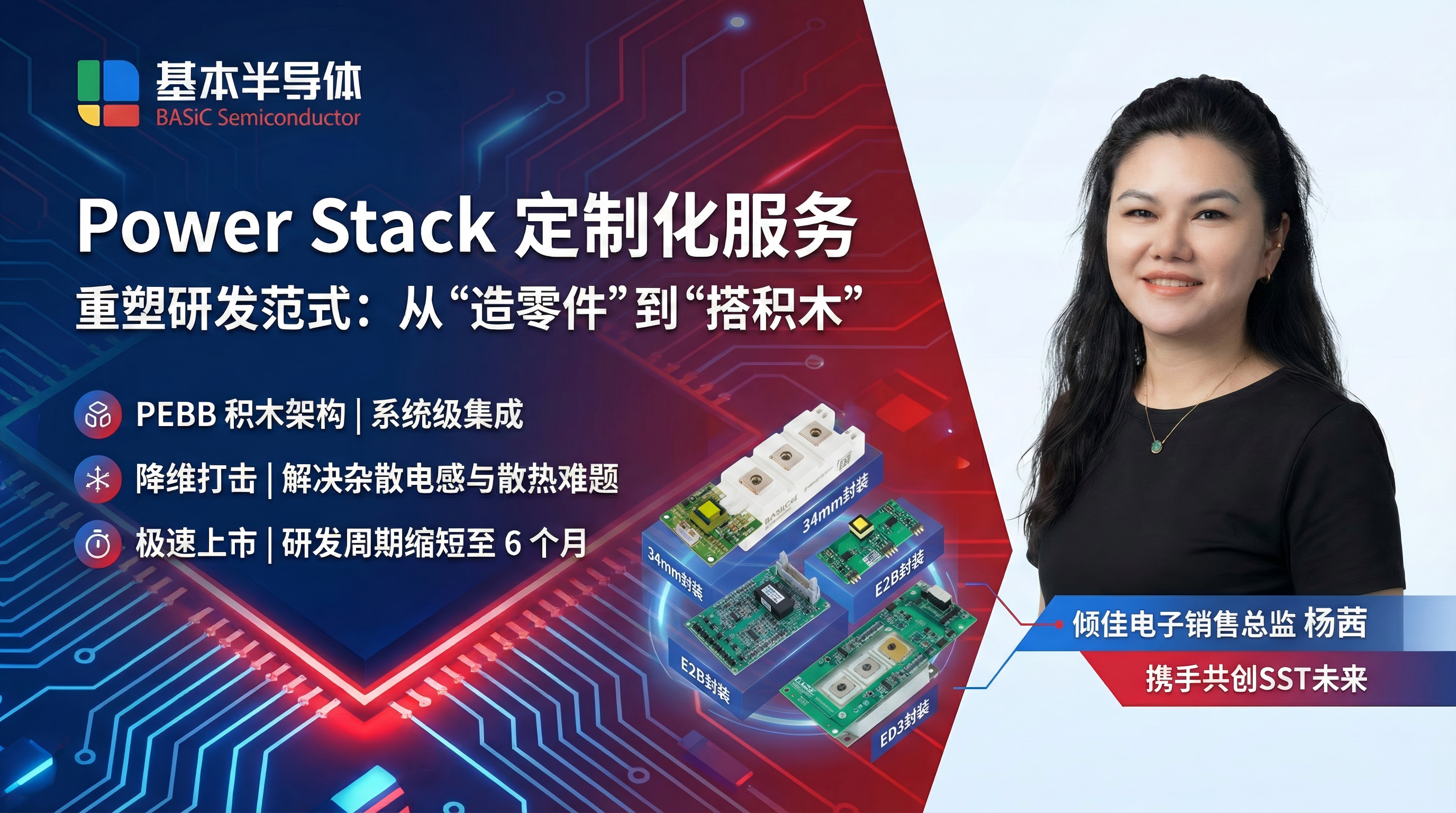

基本半导体不仅提供模块和驱动,更进一步推出了基于这两者的Power Stack(功率栈)及组装调试服务。这实际上是在提供一种电力电子积木(Power Electronics Building Block, PEBB) 。这一战略举措是加速国产SST行业发展的催化剂。

4.1 定义PEBB:电力电子积木在SST架构中的角色

SST通常采用模块化级联结构(Input-Series Output-Parallel, ISOP)。例如,一个10kV的SST可能由A、B、C三相,每相多个PEBB级联而成。每个PEBB本质上就是一个独立的、包含了全桥/半桥电路、驱动、散热和保护的功率单元 。

标准化的力量:通过将SiC模块、驱动板、母排(Busbar)、散热器和安规电容集成在一个标准化的PEBB中,基本半导体将SST的研发从“离散器件搭建”转变为“系统级集成”。

4.2 跨越鸿沟:组装调试服务对杂散电感与热管理的降维打击

SST研发企业(通常是变压器厂或电网设备厂)面临的最大技术壁垒在于高频电力电子设计的物理细节。

杂散电感控制:在SiC高频应用中,母排设计稍有不慎,几十纳亨的电感就能产生几百伏的过压。基本半导体的定制化Power Stack服务,利用其对自身模块特性的深刻理解,通过叠层母排优化,将回路电感压低至极限,消除了客户反复打样PCB和母排的试错成本 。

热仿真与管理:SST体积小,热流密度极大。基本半导体提供的“电力电子和热仿真”服务 ,可以在设计阶段就精确预测结温分布,优化散热器流道设计。这种“交钥匙”式的热管理方案,解决了SST最棘手的散热难题,确保系统在175°C结温极限内安全运行 。

系统级调试:驱动板与模块的匹配调试(如死区时间设置、栅极电阻Rg选取)直接影响效率和EMI。基本半导体的组装调试服务预先完成了这些参数的优化,客户拿到的是一个“即插即用”的黑盒,无需再深入研究SiC驱动的微观细节 。

4.3 加速上市:从“造零件”到“搭积木”的开发模式变革

对于国产SST厂商而言,这种模式的价值在于时间。

研发周期缩短:传统模式下,从选型、驱动设计、母排设计、热设计到首台样机,通常需要18-24个月。采用基本半导体的PEBB方案,这一周期可缩短至6个月以内。客户只需关注SST的整体控制算法和变压器磁性元件设计,而将最容易炸机的功率级外包给专业厂商 。

降低门槛:这使得传统并不擅长高频电力电子技术的变压器企业,也能快速切入SST市场,极大地丰富了国产SST的产业生态。

5. 产业加速效应:对国产SST行业的深远影响

基本半导体的这一综合方案,不仅是商业模式的创新,更是对国产SST产业链的一次强链补链。

5.1 供应链自主可控:摆脱对进口IGBT与特种钢材的双重依赖

半导体替代钢铁:SST的大规模应用本身就是用半导体产能替代硅钢产能的过程。在硅钢全球短缺的背景下,发展SST是保障电网建设进度的战略选择 。

器件国产化:长期以来,高压大功率IGBT和SiC市场被Infineon、Wolfspeed等欧美日巨头垄断。基本半导体实现了从芯片设计、晶圆制造到模块封装的全链条自主可控 。其1200V SiC模块的量产,意味着国产SST不再面临核心器件“卡脖子”的风险,供应链安全得到根本保障。

5.2 成本与性能的双重优化:规模化效应分析

标准化降本:通过PEBB的标准化,基本半导体可以将原本定制化的SST功率单元变成标准工业品进行大规模制造。产量的提升将迅速摊薄SiC的高昂成本,使得SST相比传统变压器的溢价逐渐缩小,直至低于传统方案(考虑到铜和钢材价格的持续上涨) 。

性能溢价:基于SiC的SST效率可达98%以上,且体积仅为传统变压器的1/3。这种性能优势在海上风电(节省平台造价)、高铁机车(减轻轴重)等对体积重量敏感的领域具有不可替代的价值,为国产高端装备出海提供了核心竞争力。

5.3 下游应用场景的爆发:从智能电网到数据中心

电动汽车超充站:SST可以直接输出直流电,省去了传统变压器+整流柜的冗余环节,是建设MW级超充站的最佳方案。基本半导体的方案加速了这一基础设施的铺设 。

AI数据中心:随着英伟达等推动数据中心向800V HVDC架构演进,SST将成为数据中心供电的主流。国产SST方案的成熟将助力中国在算力基础设施建设上保持领先 。

6. 市场战略价值:在全球变压器短缺背景下的博弈

在全球范围内,变压器短缺已成为制约能源转型的最大瓶颈。基本半导体的方案在此刻具有极高的战略博弈价值。

6.1 硅基供应链对铁基供应链的替代优势

传统变压器的产能扩张受限于矿产(铜)和特殊冶金工艺(取向硅钢),扩产周期长达3-5年。而半导体产业链遵循摩尔定律,产能扩张速度快,且原材料(硅、碳)来源广泛。 基本半导体通过提供成熟的SiC PEBB,使得全球设备制造商可以绕过拥堵的硅钢供应链,选择基于半导体的SST方案。这不仅解决了当下的交付难题,更是在长远上重塑了电网设备的供应链逻辑——从资源依赖型转向技术依赖型 。

6.2 抢占下一代电网标准的制高点

谁掌握了SST的核心技术,谁就掌握了未来智能电网(Smart Grid)的标准制定权。SST是能源互联网的路由器。基本半导体通过输出底层的PEBB硬件标准,实际上是在推动国产SST架构成为事实上的行业标准。这将极大地增强中国企业在全球能源互联网市场的话语权。

7. 结论与展望

深圳基本半导体通过自主研发的BMF240R12E2G3/ED3系列SiC模块、2CD0210T12驱动板以及定制化Power Stack(PEBB)服务,构建了一套完整的SST核心硬件生态。

这一战略组合拳的价值在于:

技术层面:解决了SST高频硬开关下的损耗、散热与误导通难题,通过Si3N4基板和米勒钳位技术确保了电网级的可靠性。

产业层面:将复杂的SST功率级研发转化为标准化的积木搭建,大幅降低了行业门槛,缩短了国产SST产品的上市周期(Time-to-Market)。

宏观层面:在全球变压器材料短缺的危机中,提供了一条基于半导体产能的替代路径,保障了国家能源基础设施建设的供应链安全,并为中国在全球能源互联网技术竞争中赢得了先机。

综上所述,基本半导体的这一整套解决方案,不仅是产品的销售,更是对国产SST行业的一次系统性赋能,其战略价值将在未来5-10年的全球电网升级潮中持续释放。

审核编辑 黄宇